Введение в оптимизацию термической обработки в сталеплавильных цехах

Сталеплавильные цехи являются ключевыми звеньями металлургической отрасли, где качество и себестоимость выпускаемой продукции зависят от множества технологических процессов. Одним из наиболее энергоёмких и затратных этапов производства являются процессы термической обработки стали. В современных условиях повышенного давления на снижение издержек и экологической ответственности оптимизация этих процессов становится приоритетной задачей.

Термическая обработка включает в себя нагрев, плавление, выдержку и охлаждение металла, что требует значительных затрат электроэнергии, топлива и времени. Повышение энергоэффективности и снижение технологических потерь напрямую влияет на себестоимость продукции, качество стали и экологический след предприятия. В данной статье рассмотрены наиболее эффективные методы и подходы оптимизации термической обработки в сталеплавильных цехах для снижения затрат.

Особенности термической обработки в сталеплавильных цехах

Процесс термической обработки в сталеплавильном производстве предполагает точное соблюдение температурных режимов, временных интервалов и контролируемых условий охлаждения металла. Типовые этапы включают предварительный нагрев, расплавление, рафинирование, выдержку и контроль температуры перед формированием заготовок.

Энергозатраты на эти операции составляют значительную часть себестоимости продукции из-за высоких температур, требующих энергоёмких систем нагрева и длительных циклов обработки. Кроме того, важным фактором являются потери тепла через стенки печей и оборудования, а также неполное использование тепловой энергии, что снижает общую эффективность производства.

Типы печей и их влияние на энергоэффективность

Выбор оборудования оказывает существенное влияние на производительность и энергозатраты. В современных сталеплавильных цехах применяются следующие типы печей:

- Электродуговые печи (ЭДП) – высокоэнергоёмкие, однако обеспечивающие высокую производительность и качество плавок;

- Индукционные печи – отличаются высокой скоростью нагрева, что сокращает время цикла и уменьшает тепловые потери;

- Печи сопротивления и шахтные печи – используются для отдельных технологических операций, но имеют сравнительно низкую энергоэффективность.

Оптимизация работы этих установок, а также переход на современное электрооборудование с системами регулирования позволяет существенно снизить удельные энергозатраты.

Методы оптимизации термической обработки для снижения затрат

Эффективная оптимизация базируется на комплексном подходе, включающем модернизацию оборудования, внедрение систем контроля и управления, а также использование инновационных технологий термообработки.

Рассмотрим ключевые методы, позволяющие снизить затраты при сохранении или улучшении качества продукции.

1. Модернизация теплового оборудования

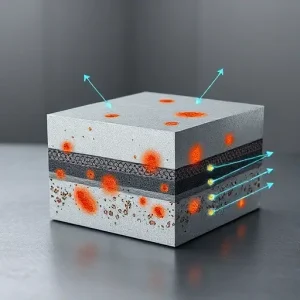

Одной из основных статей затрат является потеря тепла через конструкции печей и оборудования. Использование современных теплоизоляционных материалов, а также обновление и оптимизация огнеупорных покрытий позволяют уменьшить теплопотери до 30-40%.

Далее, применение систем рекуперации тепла, когда отработанное тепло направляется на предварительный нагрев шихты или подготовительных агрегатов, повышает общую энергетическую эффективность производства.

2. Автоматизация и цифровые технологии управления процессами

Внедрение систем автоматического контроля температуры, давления и состава атмосферы в печах позволяет добиться стабильности и точности в термической обработке, что минимизирует как брак, так и перерасход энергии.

Современные решения включают цифровые двойники – программные модели процесса термообработки, которые позволяют прогнозировать оптимальные режимы, снижая время простоя и количество неоптимальных операций.

3. Оптимизация технологических режимов

Анализ и переработка технологических регламентов с целью сокращения времени выдержки при сохранении необходимых свойств металла помогают значительно снизить энергозатраты. Иногда даже незначительное снижение температуры плавления или времени охлаждения при правильном подходе к контролю приводит к экономии ресурсов без ухудшения качества.

Внедрение циклических схем обработки, при которых используется максимально возможное количество энергии от предыдущего цикла, также способствует снижению затрат.

Практические рекомендации по внедрению оптимизации

Для успешной реализации мероприятий по оптимизации необходимо тщательно проанализировать текущие условия и особенности производства, включая:

- Проведение энергоаудита для выявления основных источников потерь и неэффективного использования ресурсов.

- Определение приоритетных направлений модернизации оборудования, учитывая финансовые возможности предприятия.

- Обучение персонала и внедрение системы постоянного мониторинга и анализа ключевых параметров процесса.

- Постепенное введение автоматизированных систем управления и цифровых технологий на этапах нагрева и плавления.

Кроме того, сотрудничество с научно-исследовательскими институтами и поставщиками оборудования способно ускорить внедрение инноваций, адаптированных под конкретные производственные задачи.

Экономический эффект от оптимизации

Экспериментальные данные и практика предприятий показывают, что комплексных мер по оптимизации термической обработки позволяют:

- Снизить энергозатраты на 15-35%;

- Уменьшить расход материалов и огнеупоров;

- Повысить эффективность использования сырья и снизить процент брака;

- Сократить производственные циклы без потери качества стали.

Все это ведет к значительному снижению себестоимости металлопродукции и повышению конкурентоспособности предприятия.

Инновационные технологии в термической обработке

Помимо классических мер оптимизации, современные сталеплавильные цехи внедряют новые технологии, которые обещают дальнейшее снижение затрат и улучшение качества.

К ним относятся:

- Использование лазерного и плазменного подогрева – технологии, позволяющие локализованно повышать температуру с точным контролем, что уменьшает расход энергии;

- Применение энергосберегающих индукционных нагревателей с высокой частотностью, позволяющих оптимизировать теплообмен и снижать время циклов;

- Интеллектуальные системы аналитики и машинного обучения для прогнозирования и оптимизации процессов термической обработки в рамках концепции «умного завода».

Перспективы развития

Переход на комплексные подходы позволит сочетать традиционные методики с инновациями, тем самым значительно повысив эффективность производства. Интеграция интернета вещей (IoT), искусственного интеллекта и роботизации может дать революционный скачок в оптимизации термической обработки с устойчивым снижением затрат.

Заключение

Оптимизация термической обработки в сталеплавильных цехах является одним из наиболее эффективных способов снижения производственных затрат и повышения качества продукции. Комплексный подход, включающий модернизацию оборудования, внедрение автоматизации, оптимизацию технологических режимов и использование инновационных технологий, способен значительно повысить энергосбережение и ресурсную эффективность.

Реализация перечисленных мер требует серьезного анализа текущего состояния производства, инвестиций в современные технологии и подготовки персонала. Тем не менее экономический эффект, выражающийся в снижении себестоимости и повышении конкурентоспособности, многократно оправдывает затраты на оптимизацию.

Будущее сталеплавильных цехов – за цифровизацией и интеллектуальными системами управления, сочетающими проверенные методы с новейшими технологическими решениями, что создаст основу для устойчивого и экономичного металлургического производства.

Какие основные параметры термической обработки влияют на себестоимость производства в сталеплавильных цехах?

Ключевые параметры включают температуру плавки, время выдержки металла в печи и скорость охлаждения. Оптимизация этих показателей позволяет снизить энергозатраты, уменьшить износ оборудования и повысить качество сплавов, что в конечном итоге снижает общие производственные расходы.

Как автоматизация процессов термической обработки помогает снизить затраты?

Автоматизация позволяет контролировать температурные режимы с высокой точностью и минимизировать человеческий фактор, что уменьшает количество брака и перерасхода энергии. Кроме того, система автоматического мониторинга помогает выявлять отклонения на ранних этапах, что предотвращает дорогостоящие ремонты и простоев оборудования.

Можно ли использовать альтернативные источники энергии для термической обработки в сталеплавильных цехах?

Да, внедрение альтернативных источников энергии, таких как биотопливо, газовые смеси с низким содержанием выбросов или использование электроэнергии из возобновляемых источников, помогает снизить затраты на энергоносители и уменьшить экологическую нагрузку. Однако требует дополнительных вложений в модернизацию оборудования и адаптацию технологических процессов.

Какие методы контроля качества термической обработки способствуют сокращению потерь металла?

Использование неразрушающего контроля, термометрии в реальном времени и анализа микроструктуры металла позволяет своевременно корректировать параметры процесса, что снижает количество дефектной продукции и отходов. Такой подход помогает экономить металл и уменьшает переработку, снижая общие затраты.