Введение в применение нейросетей в сталелитейном производстве

Современное сталелитейное производство представляет собой сложный технологический процесс, включающий множество взаимозависимых этапов — от плавки металла до конечной обработки изделий. Несмотря на длительное развитие и совершенствование методик, индустрия сталкивается с рядом вызовов: необходимость повышения качества продукции, снижение материальных и энергетических затрат, а также адаптация к изменяющимся рыночным и экологическим требованиям.

В условиях массовой цифровизации и развития искусственного интеллекта интеграция нейросетевых систем становится одним из ключевых инструментов оптимизации процессов на сталелитейных предприятиях. Нейронные сети способны анализировать огромные массивы данных, выявлять скрытые зависимости и прогнозировать параметры, что открывает новые возможности для повышения эффективности и качества производства стали.

Технологические особенности сталелитейного процесса

Процесс производства стали включает несколько основных этапов: подготовку сырья, плавку металла, обработку расплава, литье и термическую обработку. Каждый из них требует точного контроля параметров температуры, состава шихты, скорости литья, а также условий охлаждения и правки изделий.

Например, в процессе плавки очень важно точно регулировать температуру и химический состав расплава, чтобы избежать дефектов готовой продукции и снизить расход энергоресурсов. Традиционные методы контроля и управления опираются на анализ проб и накопленный опыт специалистов, что может привести к человеческим ошибкам и неэффективности.

Ключевые этапы, влияющие на качество и производительность

Одними из наиболее критичных параметров в производстве стали являются состав стали, температура плавления и скорость охлаждения. Неправильное соблюдение этих характеристик может привести к браку, деформациям или снижению прочности материала.

На каждом этапе присутствует множество факторов, влияющих на конечный результат: чистота сырья, параметры оборудования, влияние внешних условий, разрыв временных циклов и многие другие. Управлять всеми этими переменными вручную крайне сложно, что подтверждает актуальность использования интеллектуальных методов анализа и управления.

Принципы работы нейросетевых систем в контексте сталелитейного производства

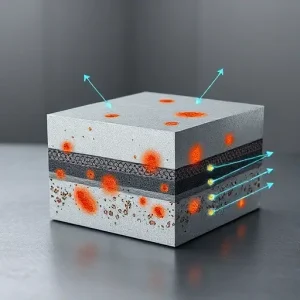

Нейросети — это класс моделей искусственного интеллекта, вдохновленных архитектурой биологических нейронных сетей, способных к самообучению и выявлению скрытых закономерностей в данных. В сталелитейном производстве они используются для решения следующих задач:

- Прогнозирование параметров процесса при заданных условиях;

- Оптимизация технологических режимов;

- Диагностика и предупреждение отказов оборудования;

- Контроль качества и своевременное выявление дефектов.

Применение нейросетей позволяет на основе исторических данных и текущих измерений строить модели, минимизирующие ошибки и отклонения от оптимальных значений, а также снижать участие человека в рутинных операциях.

Типы нейросетей, используемых в производственных системах

Для сталелитейной индустрии активно используются различные архитектуры нейросетей, включая:

- Многослойные перцептроны (MLP) — для прогнозирования параметров и классификации;

- Рекуррентные нейросети (RNN) — для анализа временных рядов и процессов с задержкой;

- Свёрточные нейросети (CNN) — для обработки изображений дефектов и контроля визуального качества;

- Генеративно-состязательные сети (GAN) — для создания синтетических данных и повышения точности моделей.

Выбор архитектуры зависит от специфики задачи и типа данных, обеспечивая максимально эффективный анализ и управление технологическими процессами.

Интеграция нейросетевых систем в управление сталелитейным процессом

Основная задача интеграции — объединить нейросетевые модели с существующими системами управления производством (SCADA, MES, ERP). Это позволяет не только улучшить качество принятия решений, но и автоматизировать корректировку параметров в режиме реального времени.

Интеграция включает этапы сбора данных с датчиков, предобработки информации, обучения моделей и внедрения их в системы управления с возможностью обратной связи и корректировки моделей.

Этапы внедрения и адаптации нейросетевых систем

- Сбор и подготовка данных. Организация сбора качественных и полноценных наборов технологических параметров и результатов контроля.

- Обучение моделей. Использование исторических данных для создания и тестирования нейросетей с целью максимального совпадения прогноза с реальными показателями.

- Тестирование и валидация. Проверка надежности и точности моделей в реальных условиях на пилотных участках.

- Внедрение в эксплуатацию. Постепенный вывод системы в промышленную среду с интеграцией в систему управления.

- Обратная связь и дообучение. Постоянный мониторинг эффективности и корректировка моделей на основе новых данных.

Тщательное выполнение каждого этапа гарантирует устойчивость системы и достижение желаемых улучшений в производительности и качестве.

Преимущества и вызовы применения нейросетей в сталелитейной отрасли

Интеграция нейросетевых систем предоставляет сталелитейным предприятиям значительные конкурентные преимущества. Это не только снижение издержек и повышение качества, но и возможность более гибко реагировать на изменения рыночного спроса и технологические инновации.

Однако внедрение сопровождается рядом трудностей, связанных с комплексностью процессов и необходимостью постоянного обновления моделей, а также обучением персонала для работы с новыми технологиями.

Основные преимущества

- Увеличение точности управления параметрами процесса.

- Сокращение простоев и предотвращение аварийных ситуаций.

- Оптимизация энергозатрат и сырья.

- Автоматизация контроля качества и уменьшение брака.

- Повышение конкуренто-способности продукции за счет стабильного качества.

Ключевые вызовы и ограничения

- Необходимость большого объема качественных данных для обучения моделей.

- Сложность интеграции с существующими информационными системами.

- Потребность в адаптации технологических процессов под рекомендации нейросети.

- Обеспечение кибербезопасности и защиты данных производственных систем.

- Сопротивление изменениям со стороны персонала и необходимость обучения.

Примеры успешного внедрения нейросетей в сталелитейной промышленности

Среди передовых предприятий стали на мировом рынке особое место занимают компании, реализовавшие проекты по интеграции нейросетевых систем в производство. Эти примеры демонстрируют реальные результаты, достигнутые благодаря использованию ИИ.

В частности, использование нейросетей позволило таким компаниям оптимизировать состав шихты, повысить точность температуры плавления и снизить энергетические затраты при выплавке металла. Были достигнуты значительные сокращения брака и улучшена воспроизводимость технологических режимов.

Случай из практики: оптимизация плавки стали

| Параметр | До интеграции нейросети | После внедрения нейросетевой системы |

|---|---|---|

| Средний процент брака, % | 7,4 | 3,1 |

| Среднедневная энергетическая затрата, МВт·ч | 1200 | 980 |

| Отклонение температуры плавления, °C | ±30 | ±10 |

Данные показывают значительное улучшение показателей и повышение стабильности технологического процесса.

Перспективы развития и инновационные направления

Развитие нейросетевых систем и их интеграция с технологиями интернета вещей (IoT), облачными вычислениями и большими данными (Big Data) открывает новые горизонты для сталелитейной индустрии. Подобные технологии позволят создать полностью автоматизированные и саморегулирующиеся производства.

В будущем планируется реализовать комплексные цифровые двойники производства, где нейросети будут не только анализировать текущие данные, но и моделировать различные сценарии развития процессов, обеспечивая максимальную надежность и экономическую эффективность.

Инновационные технологии в сочетании с нейросетями

- Интернет вещей (IoT): Связь датчиков и оборудования для сбора в реальном времени точных данных.

- Облачные платформы: Централизованная обработка больших объемов данных и масштабируемость нейросетевых моделей.

- Дополненная и виртуальная реальность (AR/VR): Обучение и помощь операторам в сложных технологических процессах с использованием интерактивных интерфейсов.

Эти направления будут существенно повышать качество и надежность управления сталелитейным производством с помощью нейросетевых систем.

Заключение

Интеграция нейросетевых систем в сталелитейное производство является перспективным направлением, способствующим улучшению качества продукции, снижению затрат и повышению общей эффективности технологических процессов. Использование искусственного интеллекта позволяет автоматизировать сложные и многопараметрические задачи, обеспечивая устойчивое и динамичное развитие отрасли.

Несмотря на существующие вызовы — необходимость большого объема данных, сложности внедрения и обучения персонала — преимущества нейросетевых систем очевидны и подтверждаются успешными практиками ведущих предприятий. В сочетании с другими цифровыми технологиями, такими как IoT и облачные вычисления, нейросети становятся важнейшим компонентом современного «умного» производства стали.

Перспективы развития данной области предполагают повышение адаптивности и автономности систем управления, что позволит эффективно отвечать на вызовы времени и поддерживать высокий уровень конкурентоспособности сталелитейных предприятий в долгосрочной перспективе.

Какие ключевые этапы включает интеграция нейросетевых систем в сталелитейное производство?

Интеграция нейросетевых систем в сталелитейное производство обычно проходит несколько этапов: сбор и подготовка данных с датчиков и оборудования, обучение модели на исторических данных, тестирование системы в условиях, приближенных к производственным, и внедрение в реальное производство с последующей оптимизацией. Важно также обеспечить непрерывный мониторинг и обновление модели для адаптации к изменяющимся условиям процесса.

Какие преимущества даёт использование нейросетей для управления качеством стали?

Нейросетевые системы способны анализировать множество параметров одновременно и выявлять сложные взаимосвязи в данных, что улучшает точность прогнозирования качества стали на различных этапах производства. Это позволяет своевременно корректировать технологические параметры, снижать количество брака и повышать стабильность выпускаемой продукции, что в итоге экономит ресурсы и повышает конкурентоспособность предприятия.

Какие основные вызовы и риски связаны с внедрением нейросетевых систем на сталелитейных заводах?

Основными вызовами являются качество и полнота исходных данных, необходимость интеграции с существующими системами автоматизации, а также обучение персонала работе с новыми инструментами. Риски включают возможность ошибочного принятия решений на основе недостаточно обученной или неверно интерпретируемой модели, а также уязвимости к сбоям в IT-инфраструктуре. Поэтому важна комплексная стратегия внедрения с поэтапной проверкой результатов.

Как нейросетевые системы могут способствовать энергосбережению в сталелитейном процессе?

За счет оптимизации технологических параметров, таких как температура плавления, состав горючей смеси и время обработки, нейросети помогают минимизировать избыточное энергопотребление. Они анализируют множество факторов в режиме реального времени, предлагая наиболее энергоэффективные режимы работы без ущерба качеству. Это снижает себестоимость производства и уменьшает экологический след предприятия.

Какие примеры успешного внедрения нейросетевых систем в сталелитейной отрасли можно привести?

Некоторые крупные металлургические компании уже реализовали проекты по автоматизации контроля процессов с использованием нейросетей. Например, нейросети применяются для прогнозирования выходного качества сплавов и оптимизации работы доменных печей, что позволяет существенно снизить расход сырья и повысить стабильность производства. Также встречаются успешные кейсы внедрения систем предиктивного обслуживания оборудования на основе ИИ, что уменьшает простои и повышает общую производительность.