Введение в использование искусственного интеллекта в сталелитейной промышленности

Современная сталелитейная промышленность сталкивается с рядом сложных задач, связанных с оптимизацией производственных процессов, снижением издержек и увеличением качества продукции. Высокая конкуренция и растущие требования к энергоэффективности и экологичности обусловливают необходимость внедрения передовых технологий.

Искусственный интеллект (ИИ) становится одним из ключевых инструментов, способных радикально изменить подход к управлению сталелитейными линиями. Интеграция ИИ позволяет повысить оперативность принятия решений, минимизировать ошибки и внедрять прогнозирующие методы управления производством.

Основные задачи и вызовы сталелитейного производства

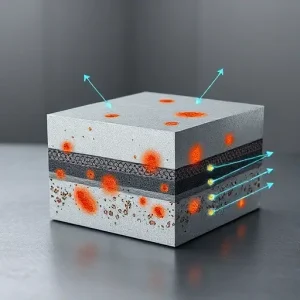

Производство стали — многоэтапный и технически сложный процесс, включающий агломерацию, плавку, литье, обработку и контроль качества. На каждом этапе присутствует множество переменных, таких как температура, состав шихты, время выдержки и другие, что значительно усложняет управление.

Ключевые вызовы включают:

- Оптимальное использование сырья и энергии;

- Сокращение времени простоя оборудования;

- Обеспечение постоянного качества продукции;

- Предотвращение аварийных ситуаций;

- Соблюдение экологических норм и стандартов.

Традиционные методы управления в реальном времени зачастую не обеспечивают необходимой гибкости и точности, что обуславливает переход к системам с искусственным интеллектом.

Возможности искусственного интеллекта для оптимизации производственных процессов

ИИ-системы позволяют реализовать множество функций, недоступных при классическом ручном и даже автоматизированном управлении:

- Прогнозирование технологических параметров — ИИ анализирует исторические данные и в режиме реального времени корректирует параметры процессов, чтобы снизить вероятность брака.

- Системы предиктивной диагностики — выявляют потенциальные неисправности оборудования еще до появления видимых симптомов, что снижает время простоя и затраты на ремонт.

- Оптимизация энергопотребления — автоматическое регулирование рабочих режимов с учетом текущих условий позволяет снижать энергозатраты без потери качества продукции.

- Автоматизация качества контроля — компьютерное зрение и ИИ-алгоритмы анализируют внешний вид и структуру изделий, выявляя дефекты с большей точностью чем человек.

Данные возможности существенно повышают общую эффективность сталелитейных линий, делают производство более устойчивым и конкурентоспособным.

Прогнозная аналитика и управление параметрами плавки

Процесс плавки — один из самых энергоемких и критичных этапов производства стали. На качество конечного продукта сильно влияют такие параметры, как температура, время выдержки и состав сырья.

Системы ИИ обучаются на исторических данных и моделируют оптимальные параметры для каждой партии металла с учетом его назначения. Это позволяет:

- Снизить количество бракованной продукции;

- Уменьшить расход энергоносителей;

- Сократить циклы производства за счет более точного времени выдержки и охлаждения.

Предиктивная диагностика оборудования

Сложные сталелитейные установки оснащаются множеством датчиков, генерирующих большие потоки данных о состоянии узлов и механизмов. Аналитика на базе ИИ выделяет аномалии и предсказывает вероятные отказы.

Такой подход позволяет заблаговременно проводить техническое обслуживание и снижать непредвиденные простои, что особенно важно при круглосуточном производстве.

Инструменты и технологии для внедрения ИИ в сталелитейной отрасли

Для успешной интеграции ИИ необходим комплекс технологий и методов, включающий в себя программное обеспечение, аппаратную часть и организационные меры.

Основные компоненты:

- Системы сбора данных и датчики IoT — обеспечивают непрерывный мониторинг параметров оборудования и производственных процессов;

- Платформы машинного обучения — используются для построения моделей прогнозирования и обнаружения аномалий;

- Системы визуального контроля — камеры высокого разрешения в сочетании с алгоритмами компьютерного зрения;

- Интеграция с ERP и SCADA системами — для обеспечения единого информационного пространства и оптимального управления ресурсами.

Обзор популярных алгоритмов и моделей ИИ

В сталелитейной индустрии наиболее эффективными оказываются следующие подходы:

| Алгоритм | Применение | Особенности |

|---|---|---|

| Нейронные сети | Прогнозирование параметров плавки, качество продукции | Обучаются на больших объемах данных, способны выявлять сложные зависимости |

| Методы кластеризации | Анализ типов дефектов, сегментация производственных данных | Помогают классифицировать аномалии и выявлять новые паттерны |

| Деревья решений | Диагностика состояния оборудования | Объяснимы для специалистов, легко внедряются в автоматизированные системы |

| Методы глубокого обучения | Анализ изображений, предсказание сбоев | Обеспечивают высокий уровень точности при обработке визуальной информации |

Практические примеры и кейсы интеграции ИИ в сталелитейные линии

Мировые металлургические компании уже внедряют ИИ для улучшения процессов и получения конкурентных преимуществ. Рассмотрим ключевые примеры:

Кейс 1: Оптимизация плавильных процессов на предприятии ArcelorMittal

С помощью ИИ была внедрена система, контролирующая температуру и состав шихты в режиме реального времени. За счет этого удалось снизить расход энергии на 8% и уменьшить количество металла с браком на 12%.

Кейс 2: Предиктивное обслуживание оборудования на Evraz Group

Компания внедрила систему на базе машинного обучения, которая анализирует данные с вибрационных сенсоров и температуры подшипников. Благодаря этому превышение допустимых значений обнаруживается заранее, а плановые ремонты становятся более точными и эффективными.

Кейс 3: Контроль качества с помощью компьютерного зрения

Один из российских заводов использует интегрированные камеры с алгоритмами глубокого обучения для выявления поверхностных дефектов на отливках. Автоматизация этой задачи позволила повысить скорость контроля в 3 раза и уменьшить долю дефектной продукции.

Преимущества и ограничения использования искусственного интеллекта в сталелитейных линиях

Интеграция ИИ дает значительный эффект, но требует внимания к ряду важных аспектов:

- Преимущества:

- Повышение эффективности и снижение затрат;

- Улучшение качества продукции и стабильность процессов;

- Снижение рисков аварий и простоев;

- Автоматизация рутинных задач и принятия решений.

- Ограничения:

- Необходимость больших объемов качественных данных;

- Высокие начальные инвестиции в технологии и обучение персонала;

- Сопротивление изменениям со стороны работников;

- Зависимость от корректности моделей и регулярное обновление.

Ключевые этапы внедрения ИИ в сталелитейные линии

Для успешного внедрения искусственного интеллекта необходимо пройти следующие основные шаги:

- Анализ текущих процессов и выявление узких мест — понимание ключевых задач и условий эксплуатации.

- Сбор и систематизация данных — установка необходимых датчиков и организация потоков данных.

- Разработка и обучение моделей ИИ — адаптация решений под специфику производства.

- Интеграция с существующими IT-системами — обеспечение обмена информацией с ERP, SCADA и др.

- Обучение персонала и организационные изменения — подготовка сотрудников к работе с новыми инструментами.

- Пилотное внедрение и масштабирование — отработка решений на этапе тестирования с последующим расширением.

- Мониторинг эффективности и регулярная доработка моделей — поддержание результатов и адаптация к изменяющимся условиям.

Перспективы развития и инновации в области ИИ для металлургии

С развитием технологий расширяются возможности искусственного интеллекта в сталелитейной отрасли. В будущем ожидается внедрение:

- Интеллектуальных систем, способных к самонастройке и адаптации без участия человека;

- Расширенного анализа больших данных (Big Data) с использованием edge-компьютинга;

- Интеграции ИИ с заводскими роботами и автоматическими системами управления;

- Применения технологий дополненной реальности для поддержки оператора и обучения персонала.

Эти инновации будут способствовать дальнейшему увеличению производительности, снижению издержек и повышению качества стали, что критично для глобального рынка.

Заключение

Интеграция искусственного интеллекта в сталелитейные линии является одним из наиболее перспективных направлений развития отрасли. ИИ позволяет глубоко анализировать производственные данные, прогнозировать поведение систем и оптимизировать процессы в реальном времени, что значительно повышает эффективность предприятия.

Несмотря на высокие начальные инвестиции и требования к качеству данных, преимущества таких решений, как снижение энергозатрат, улучшение контроля качества и сокращение времени простоя, оправдывают вложения.

Для достижения успеха необходим комплексный подход, включающий технологическую модернизацию, обучение персонала и постоянное совершенствование аналитических моделей. В условиях растущей конкуренции и давления на экологичность сталелитейное производство, внедрение искусственного интеллекта становится не просто желательным, а необходимым шагом на пути к устойчивому развитию и лидерству на рынке.

Как искусственный интеллект помогает повысить эффективность сталелитейных линий?

ИИ анализирует большие объемы данных, поступающих с датчиков и оборудования в режиме реального времени, выявляя узкие места и предсказывая потенциальные сбои. Это позволяет оптимизировать рабочие процессы, снизить простои и повысить качество продукции за счет точного контроля параметров производства.

Какие технологии искусственного интеллекта наиболее применимы в сталелитейной отрасли?

Чаще всего используются методы машинного обучения для прогнозирования неисправностей и оптимизации процесса плавки, компьютерное зрение для контроля качества и распознавания дефектов, а также системы обработки естественного языка для анализа технической документации и поддержки принятия решений.

Какие сложности могут возникнуть при внедрении ИИ в сталелитейных производственных линиях?

Основные сложности включают интеграцию ИИ с устаревшим оборудованием, необходимость в высококачественных данных для обучения моделей, а также необходимость подготовки персонала для работы с новыми системами. Важна также адаптация алгоритмов под специфику конкретного производства.

Как ИИ способствует снижению энергозатрат на сталелитейных предприятиях?

Используя аналитические модели, ИИ позволяет оптимизировать режимы работы оборудования, уменьшить потери энергии и рациональнее использовать ресурсы. Прогнозирование нагрузки и энергопотребления помогает планировать производство более эффективно и снижать издержки.

Какие перспективы развития искусственного интеллекта в сталелитейной промышленности?

В будущем ожидается более широкое применение автономных систем управления, улучшение качества продукции за счет глубокого анализа данных, интеграция ИИ с Интернетом вещей (IoT) для создания «умных» производств, а также развитие предиктивного технического обслуживания, что значительно повысит общую производительность и устойчивость предприятий.