Введение в интеграцию искусственного интеллекта в металлургии

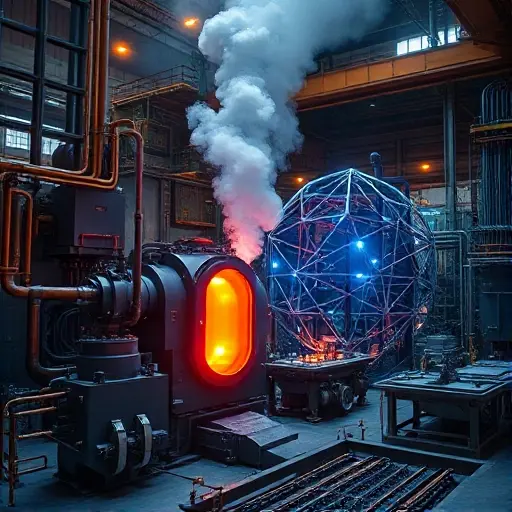

Современная металлургия — это высокотехнологичная отрасль, где ключевым значением обладает эффективность производственных процессов и качество конечной продукции. Сложность оборудования, разнообразие режимов работы и строгие требования к параметрам выпускаемой продукции требуют внедрения современных систем управления и оптимизации. В этом контексте интеграция искусственного интеллекта (ИИ) становится важнейшим инструментом для повышения производительности и снижения затрат.

ИИ-технологии позволяют не только автоматизировать рутинные операции, но и анализировать огромные массивы данных в режиме реального времени, предсказывать неполадки и оптимизировать параметры работы для достижения максимальной эффективности. Использование машинного обучения, нейронных сетей и алгоритмов глубокого обучения в металлургии открывает новые горизонты повышения качества продукции и устойчивого развития отрасли.

Особенности металлургических процессов и задачи оптимизации

Металлургические процессы включают в себя несколько этапов: плавку, рафинирование, литье, прокатку и термическую обработку. Каждый из них характеризуется многопараметричностью и высокой сложностью технологических связей. Крайне важным является контроль температуры, химического состава, скорости охлаждения и давления, так как малейшие отклонения могут привести к браку или снижению эксплуатационных характеристик металла.

Оптимизация в реальном времени позволяет контролировать и корректировать параметры процесса без остановки производства. Целью является минимизация энергозатрат, снижение насыщенности дефектов и повышение производительности оборудования. Традиционные методы регулирования часто не справляются с динамично изменяющимися условиями и непредсказуемыми ошибками, что стимулирует применение ИИ.

Основные задачи оптимизации металлургических процессов

Для успешного внедрения интеллектуальных систем необходимо учитывать ключевые задачи, которые решает ИИ:

- Мониторинг технологических параметров в реальном времени.

- Прогнозирование качества продукции на основе входных данных.

- Выявление аномалий и предупреждение сбоев оборудования.

- Рекомендации по настройке режимов для повышения эффективности.

- Автоматическая корректировка параметров при изменении сырья.

Технологии искусственного интеллекта, применяемые в металлургии

Для оптимизации металлургических процессов используются разнообразные ИИ-инструменты, объединяющие аналитические возможности и способность к обучению на основе данных. Среди них выделяются методы машинного обучения, нейронные сети, алгоритмы глубокого обучения и экспертные системы. Эти технологии позволяют моделировать сложные зависимости и в реальном времени адаптироваться к меняющимся условиям производства.

Особое внимание уделяется системам предиктивного обслуживания и оптимизации графиков работы оборудования, что существенно снижает простои и увеличивает срок эксплуатации дорогостоящих агрегатов. ИИ способствует интеграции информации с различных сенсоров и систем технического мониторинга, обеспечивая согласованное управление всеми этапами процесса.

Машинное обучение и нейронные сети

Машинное обучение (ML) позволяет алгоритмам самостоятельно выявлять закономерности в данных и делать прогнозы без явного программирования каждого сценария. В металлургии ML применяется для определения оптимальных параметров плавки, прогнозирования состава и качества выпускаемой продукции.

Нейронные сети, особенно глубокие (Deep Learning), успешно справляются с анализом сигналов с датчиков и изображений, что полезно при контроле структуры металла, выявлении микротрещин и других дефектов. Они способны обрабатывать нелинейные зависимости и комплексные корреляции, что трудно сделать традиционными методами.

Экспертные системы и гибридные модели

Экспертные системы основаны на знаниях специалистов и логике принятия решений, встроенной в систему. Они дополняют модели машинного обучения, используя правила и процедуры, проверенные временем. Такой гибридный подход комбинирует преимущества человеческого опыта и адаптивных возможностей ИИ.

Гибридные модели также интегрируют физические модели металлургических процессов с данными и алгоритмами ИИ, что обеспечивает более точное и надежное управление производством.

Практические применения и кейсы оптимизации в реальном времени

Внедрение ИИ в металлургические производства уже показывает значительные результаты. Реальные кейсы из предприятий демонстрируют рост производительности, снижение брака и сокращение энергозатрат. Ниже приведены наиболее типичные сценарии использования ИИ для оптимизации процесса в режиме реального времени.

Мониторинг и диагностика оборудования

Использование ИИ-систем для анализа данных с вибро- и температурных датчиков позволяет своевременно определить признаки износа или неисправностей оборудования. Это предотвращает аварийные остановки и аварии.

В ходе работы системы накапливают эмпирические данные, что улучшает точность диагностики при последующих циклах. Такой проактивный подход значительно снижает затраты на ремонт и увеличивает надежность производства.

Оптимизация параметров плавки и контроля состава

Системы ИИ анализируют химический состав исходного сырья и температуру плавления, подбирая оптимальные режимы для получения заданного качества сплава. В реальном времени корректируются параметры подачи кислорода, топлива и времени выдержки.

Подобные решения позволяют уменьшить расход сырья, снизить выбросы вредных веществ и обеспечить стабильно высокий уровень качества металла.

| Параметр | Цель оптимизации | Инструмент ИИ |

|---|---|---|

| Температура плавления | Стабилизация состава сплава | Модели прогнозирования, нейронные сети |

| Время выдержки | Сокращение энергозатрат | Генетические алгоритмы, машинное обучение |

| Скорость охлаждения | Оптимизация структуры металла | Экспертные системы, глубокое обучение |

| Состав сырья | Автоматическая корректировка режимов | Гибридные модели |

Автоматизированное управление и адаптация процесса

Современные системы на базе ИИ могут автоматически изменять параметры работы агрегатов в ответ на колебания качества сырья или изменения экономических условий. Это обеспечивает гибкость производства и сокращает человеческий фактор.

Особенно эффективна интеграция ИИ с системами промышленного Интернета вещей (IIoT), позволяющая создавать единую экосистему управления металлургическим производством.

Вызовы и перспективы внедрения ИИ в металлургии

Несмотря на очевидные преимущества, внедрение ИИ в металлургическую отрасль сопряжено с рядом сложностей. Во-первых, металлургия генерирует огромные объемы разнородных данных, требующих комплексной обработки и стандартизации. Во-вторых, требуется высокая надежность и стабильность решений, что особенно критично в тяжелой промышленности.

Кроме того, недостаток квалифицированных специалистов в области ИИ и металлургии замедляет процесс адаптации новых технологий. Необходимы крупные инвестиции в цифровизацию и обучение персонала.

Основные вызовы

- Сложность интеграции ИИ с существующим оборудованием.

- Требования по качественным и неполным данным.

- Необходимость обеспечения кибербезопасности производственных систем.

- Сопротивление изменениям со стороны персонала.

Перспективные направления развития

В ближайшие годы ожидается активное развитие мультиагентных систем, способных к самоуправлению и коллективному принятию решений. Рост мощности вычислительных ресурсов позволит внедрять все более сложные модели глубокого обучения для анализа структуры металлов и прогнозирования их свойств.

Интеграция ИИ с виртуальной и дополненной реальностью откроет новые возможности тренингов и поддержки операторов в промышленности. Повышение роли цифровых близнецов производства позволит симулировать и оптимизировать процессы в безопасной среде перед применением изменений на реальном объекте.

Заключение

Интеграция искусственного интеллекта в металлургические процессы предоставляет уникальные возможности для повышения эффективности, качества и надежности производства. Использование ИИ в режиме реального времени позволяет оперативно реагировать на изменения параметров, минимизировать потери и оптимизировать работу оборудования.

Несмотря на существующие вызовы, перспективы развития технологий искусственного интеллекта в металлургии очень обнадеживающие. Внедрение современных аналитических и прогнозных систем становится необходимостью для предприятий, стремящихся сохранить конкурентоспособность и обеспечить устойчивое развитие в условиях быстро меняющегося рынка.

Совместные усилия в цифровизации, подготовке кадров и разработке гибридных моделей позволят металлургии выйти на новый технологический уровень и значительно повысить эффективность металлургических процессов в будущем.

Что такое интеграция искусственного интеллекта в металлургические процессы в реальном времени?

Интеграция искусственного интеллекта (ИИ) в металлургические процессы в реальном времени представляет собой внедрение интеллектуальных алгоритмов и систем, которые анализируют данные с производственного оборудования, сенсоров и других источников в режиме реального времени. Это позволяет оптимизировать параметры плавки, охлаждения и обработки металлов, повысить качество продукции, сократить энергозатраты и минимизировать сбои в работе оборудования.

Какие технологии ИИ наиболее эффективны для оптимизации металлургических процессов?

Наиболее эффективными технологиями являются машинное обучение, глубокие нейронные сети и методы анализа больших данных (Big Data). Они позволяют создавать предиктивные модели, которые прогнозируют возможные отклонения в процессах и предлагают корректировки в режиме реального времени. Также широко применяются системы компьютерного зрения для контроля качества и роботизированные комплексные системы на базе ИИ для автоматизации трудоемких операций.

Как внедрение ИИ влияет на экономическую эффективность металлургического производства?

Внедрение ИИ значительно снижает производственные издержки за счет повышения эффективности использования сырья и энергии, уменьшения брака и простоев оборудования. Благодаря прогнозированию и управлению процессами в реальном времени возможна своевременная профилактика аварий и отказов, что уменьшает затраты на ремонт и увеличивает общий объём выпускаемой продукции высокого качества.

С какими основными трудностями сталкиваются при реализации ИИ в металлургии и как их преодолеть?

Основные трудности включают интеграцию ИИ-систем с устаревшим оборудованием, недостаток квалифицированных специалистов и сложности с обработкой больших данных в реальном времени. Для преодоления этих проблем рекомендуется поэтапное внедрение технологий, обучение персонала и использование гибких платформ с открытым API, позволяющих легко адаптировать решения под существующую инфраструктуру.

Какие перспективы открывает использование ИИ для будущего металлургических производств?

ИИ открывает возможности для более глубокой автоматизации, создания саморегулирующихся производственных систем и внедрения концепций «умных заводов» (Smart Factories). В будущем прогнозируется развитие предиктивной аналитики на базе ИИ, что позволит не только оптимизировать процессы, но и оперативно адаптироваться к изменениям рынка и сырьевых ресурсов, обеспечивая устойчивость и конкурентоспособность металлургического предприятия.