Введение в инновационные методы горячей прокатки

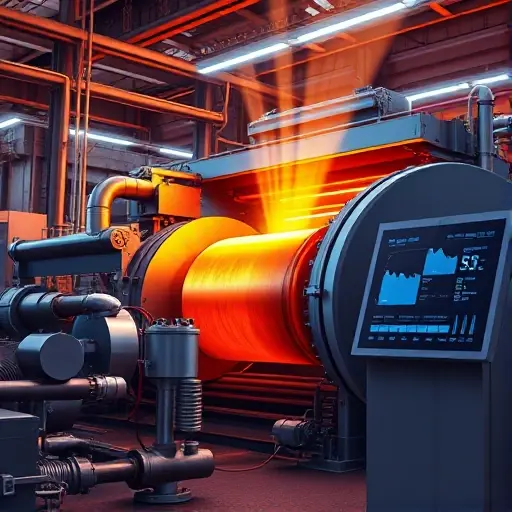

Горячая прокатка является одним из ключевых процессов в металлургическом производстве, обеспечивая формоизменение металлов при высоких температурах. Этот метод широко используется для получения различных металлических изделий с необходимыми механическими свойствами и геометрическими параметрами. Однако, традиционные технологии горячей прокатки характеризуются значительным энергопотреблением, что негативно сказывается на экономической эффективности и экологической устойчивости производства.

Современные тенденции в промышленности требуют развития энергоэффективных технологий, которые позволят снизить энергозатраты, повысить производительность и улучшить качество конечной продукции. Инновационные методы горячей прокатки направлены на оптимизацию технологических процессов и использование передовых технических решений с целью достижения этих целей.

Основные проблемы традиционной горячей прокатки

Традиционные методы горячей прокатки сопровождаются рядом технологических и энергетических проблем, ограничивающих эффективность процесса. Одной из главных сложностей является значительная тепловая потеря, связанная с охлаждением металла и оборудования. Это требует дополнительных затрат энергии на подогрев и поддержание оптимального температурного режима.

Кроме того, высокая интенсивность деформации и неравномерность температурного поля приводят к появлению дефектов структуры и повышенному износу оборудования. Организация рабочего пространства и управление технологическим процессом зачастую осуществляется без использования современных средств автоматизации, что снижает производительность и увеличивает вероятность ошибок.

Энергозатраты и тепловые потери

В процессе горячей прокатки металл нагревается до температуры порядка 1000–1250 °C, что требует значительных энергозатрат. Потери тепла происходят как при транспортировке раскаленного металлопроката по линиям, так и в результате теплопотерь через поверхности оборудования.

Неэффективное использование тепловой энергии ведет к увеличению себестоимости продукции и негативно влияет на экологический баланс производства ввиду повышения выбросов углерода. Поэтому снижение теплопотерь — одна из центральных задач при модернизации процессов горячей прокатки.

Износ и надежность оборудования

Рабочие валки, установленные на прокатных станах, подвержены постоянным механическим и тепловым нагрузкам. Это ведет к быстрому износу, повышению затрат на ремонт и техническое обслуживание. Использование устаревших материалов и технологий изготовления валков снижает надежность и эффективность работы оборудования.

Кроме того, отсутствие умных систем мониторинга и диагностики приводит к снижению времени эксплуатации оборудования и увеличению простоев, что также влияет на энергетическую эффективность и экономику производства.

Инновационные технологии в горячей прокатке

Современные достижения в области материаловедения, автоматизации и энергетики позволили разработать ряд инновационных методов, направленных на повышение энергоэффективности горячей прокатки. Эти технологии включают усовершенствованные системы нагрева, автоматизированное управление процессами, а также применение новых конструкционных решений оборудования.

Внедрение этих инноваций способствует значительному снижению затрат энергии, уменьшению потерь тепла, повышению качества продукции и продлению срока службы оборудования.

Использование индукционного и локального нагрева

Одним из перспективных методов повышения энергоэффективности является применение индукционного нагрева непосредственно перед прокаткой. Этот способ позволяет быстро и точечно доводить металл до необходимой температуры, сокращая время нахождения материала в печи и снижая общий расход энергии.

Локальный нагрев также способствует уменьшению тепловых потерь вследствие нагрева лишь тех зон заготовки, которые подвергаются деформации, что снижает износ оборудования и улучшает качество проката.

Интеллектуальные системы управления и мониторинга

Современные системы автоматизации и мониторинга позволяют оптимизировать режимы прокатки в реальном времени, учитывая параметры температуры, усилия прокатки и геометрию заготовки. Использование сенсоров и алгоритмов искусственного интеллекта повышает точность управления производственным процессом.

Автоматизация помогает минимизировать человеческий фактор, повысить постоянство качества продукции и оптимизировать энергозатраты, путем адаптации режимов к конкретным условиям производства.

Применение новых материалов и покрытий валков

Для снижения износа и улучшения рабочих характеристик валков разрабатываются инновационные сплавы и покрытия, устойчивые к высоким температурам и механическим нагрузкам. Использование таких материалов увеличивает срок службы валков, сокращая затраты на их замену и техническое обслуживание.

Кроме того, применения специальных покрытий с низким коэффициентом трения способствует снижению сопротивления прокатке, что напрямую влияет на уменьшение потребляемой мощности и износа оборудования.

Оптимизация технологических процессов

Оптимизация режимов горячей прокатки также играет ключевую роль в повышении энергоэффективности. Внедрение методов технологического моделирования и анализа позволяет более точно прогнозировать поведение металла и подбирать оптимальные параметры деформации.

Поддержание равномерного температурного распределения и контроль скорости прокатки помогают избегать перегрева и снижать теплопотери, что повышает эффективность всего процесса.

Моделирование процесса прокатки

Использование компьютерного моделирования деформационных процессов позволяет проектировать оптимальные режимы, минимизировать рабочие усилия и улучшать качество проката. Методы численного анализа позволяют учитывать сложные взаимодействия тепла, механики и химических преобразований внутри металла.

Такие подходы способствуют не только снижению энергозатрат, но и сокращению времени обработки и уменьшению брака продукции, что повышает общую производительность производства.

Рекуперация тепловой энергии

Современные прокатные линии оснащаются системами рекуперации тепла, которые позволяют возвращать часть тепловой энергии, выделяемой в процессе работы, для повторного использования, например, в системе подогрева заготовок или отопления производственных помещений.

Это значительно сокращает общий расход энергии и снижает воздействие производства на окружающую среду, содействуя устойчивому развитию металлургической отрасли.

Таблица сравнительного анализа традиционных и инновационных методов горячей прокатки

| Параметр | Традиционные методы | Инновационные методы |

|---|---|---|

| Энергозатраты на нагрев | Высокие, из-за полного нагрева заготовки | Снижены благодаря индукционному и локальному нагреву |

| Контроль процесса | Механический/половинчатый контроль | Автоматизация с использованием ИИ и сенсоров |

| Износ оборудования | Высокий, частые ремонты | Сниженный, новые сплавы и покрытия |

| Качество продукции | Колеблется, возможны дефекты | Постоянно высокое, за счёт точного управления |

| Экологическая нагрузка | Высокая, большие выбросы | Сниженная, использование рекуперации тепла |

Практические примеры внедрения инноваций

В ряде ведущих металлургических предприятий мира уже реализованы проекты по внедрению инновационных методов горячей прокатки. Применение индукционного нагрева и интеллектуальных систем управления позволило сократить энергопотребление на 15–25% и повысить качество выпускаемого проката.

Кроме того, в некоторых компаниях успешно внедрены покрытия для валков, увеличивающие их ресурс эксплуатации в 2–3 раза, а также реализуются проекты по системам рекуперации тепла, что существенно снижает углеродный след производства.

Заключение

Инновационные методы горячей прокатки представляют собой комплексное техническое и технологическое решение, направленное на повышение энергоэффективности и устойчивости металлургического производства. За счет применения локального и индукционного нагрева, интеллектуальных систем управления, новых материалов и технологий оптимизации процесса достигается значительное снижение энергозатрат и улучшение качества продукции.

Перспективы внедрения таких методов очевидны как с экономической точки зрения — снижение себестоимости и эксплуатационных затрат, так и с экологической — уменьшение выбросов и рациональное использование ресурсов. Внедрение инновационных технологий горячей прокатки является важным шагом на пути к модернизации металлургической отрасли и переходу на более устойчивые и рациональные методы производства.

Какие инновационные технологии применяются в горячей прокатке для снижения энергозатрат?

Современные методы включают использование улучшенных систем индукционного нагрева, позволяющих быстро и равномерно прогревать заготовки с минимальными потерями энергии. Также активно внедряются интеллектуальные системы управления процессом, которые оптимизируют параметры прокатки в реальном времени, что снижает избыточное потребление энергии. Еще одним направлением является применение более совершенных материалов теплоизоляции и рекуперация тепла, что позволяет эффективно использовать выделяемое тепло и уменьшить общий расход энергии.

Как инновационные методы горячей прокатки влияют на качество готовой продукции?

Новые технологии обеспечивают более равномерный нагрев заготовок и точную настройку режимов прокатки, что уменьшает внутренние дефекты и улучшает микроструктуру металла. Это приводит к повышению прочности, улучшению механических свойств и уменьшению остаточных напряжений. В свою очередь, качественная прокатка снижает необходимость дополнительной обработки, экономит ресурсы и снижает потери при последующих этапах производства.

Какие экономические выгоды дает применение энергоэффективных методов горячей прокатки на производстве?

Помимо снижения прямых затрат на энергию, инновационные методы сокращают время простоя оборудования за счет более стабильной работы и уменьшения износа деталей. Оптимизация процессов позволяет повысить производительность, снизить объем брака и уменьшить расходы на ремонт. В долгосрочной перспективе это повышает конкурентоспособность компании за счет снижения себестоимости продукции и улучшения экологической безопасности производства.

Какие перспективы развития энергоэффективных технологий в горячей прокатке ожидаются в ближайшие годы?

Развиваются методы интеграции искусственного интеллекта и машинного обучения для более точного управления процессом прокатки и предсказания износа оборудования. Также ведутся исследования по применению альтернативных источников энергии и новых материалов с улучшенными тепловыми свойствами. Ожидается более широкое распространение цифровых двойников и автоматизированных систем мониторинга, что позволит существенно повысить энергоэффективность и устойчивость производства.