Введение в электросплавку и её роль в металлургии

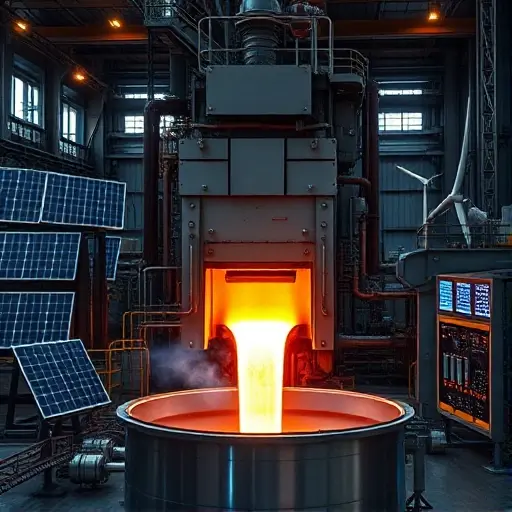

Электросплавка является одним из ключевых процессов в современной металлургии, используемых для производств различных сплавов и металлов высокой степени чистоты. Технология основана на плавлении сырья под воздействием электрической энергии, что позволяет получать материалы с необходимыми температурно-физическими и химическими характеристиками. В условиях растущих экологических требований и ограничений по выбросам углерода, инновационные методы электросплавки приобретают особую значимость.

Углеродный след металлургического производства оказывает существенное влияние на глобальное изменение климата, что обусловлено высоким энергопотреблением и использованием ископаемого топлива в традиционных технологиях. Внедрение новых, более эффективных и экологичных электросплавочных процессов помогает существенно сокращать выбросы парниковых газов и повышать общую энергоэффективность производства металлов.

Традиционные методы электросплавки и их экологические ограничения

Классические методы электросплавления, такие как дуговая и сопротивительная электросплавка, широко применяются уже несколько десятилетий. Эти процессы характеризуются значительным потреблением электроэнергии, зачастую получаемой из углеродистых источников, что ведет к высокому уровню выбросов CO2. Помимо энергетической составляющей, ряд процессов сопровождается выделением токсичных выбросов и копоти.

Традиционные электропечи требуют значительных затрат электроэнергии для поддержания высоких температур плавления, что влияет на конечный углеродный след продукции. При этом эффективность передачи энергии и управление тепловыми потерями оставляют желать лучшего. Необходимость экологически безопасных и более энергоэффективных решений становится приоритетной задачей перед отраслью.

Основные проблемы традиционной электросплавки

- Высокое потребление электроэнергии при низкой эффективности преобразования.

- Использование ископаемых источников электроэнергии, приводящее к выбросам парниковых газов.

- Неравномерный температурный профиль, вызывающий перерасход сырья и энергии.

- Появление вредных выбросов и загрязнителей воздуха.

Целесообразность перехода на инновационные методы обусловлена как строгими экологическими нормами, так и экономической выгодой от снижения энергозатрат.

Инновационные методы электросплавки для сокращения углеродного следа

Современные технологические разработки нацелены на повышение энергетической эффективности электросплавочных процессов, внедрение очистки и использования возобновляемых источников энергии, а также применение новых материалов и конструктивных решений печей. Рассмотрим основные направления инноваций, позволяющих сократить углеродный след металлургии.

Одним из перспективных направлений является интеграция высокоэффективных систем управления энергопотреблением, применение технологии индукционного нагрева и использование альтернативных видов электрической энергии.

Использование индукционных печей с улучшенной терморегуляцией

Индукционные печи отличаются высокой степенью точности в управлении нагревом и более равномерным распределением тепла внутри рабочего объема. Это позволяет уменьшить потери энергии и повысить производительность процесса электросплавки при одновременном снижении выбросов углерода.

Внедрение датчиков температуры и систем обратной связи повышает адаптивность процесса, минимизируя ненужные энергетические затраты. Обновленные индукционные электропечи обеспечивают более низкое энергопотребление в сравнении с дуговыми и сопротивительными аналогами.

Использование возобновляемых источников энергии (ВИЭ)

Переход на электросплавку с применением энергии от ВИЭ, таких как солнечные электростанции, ветровые генераторы или гидроэнергетика, позволяет кардинально уменьшить углеродный след металлургического производства. Электросплавочные предприятия в регионах с высоким потенциалом ВИЭ уже продемонстрировали значительное сокращение выбросов СО2.

Интеграция систем хранения энергии (аккумуляторов) дополняет гибкость электросплавочных процессов, обеспечивая стабильность питания оборудования и непрерывность производства, даже при колебаниях генерации ВИЭ.

Применение электродов нового поколения и инертных материалов

Ключевым компонентом электросплавочных установок являются электроды, которые воздействуют напрямую на процесс плавления. Разработка новых электродов с низким сопротивлением и высокой стойкостью к коррозии способствует сокращению энергопотребления и повышению ресурсосбережения.

Использование инертных футеровочных материалов с минимальным поглощением тепла и устойчивостью к агрессивным средам снижает тепловые потери и увеличивает срок службы оборудования. Это, в свою очередь, уменьшает экологический след производства.

Технологические инновации и цифровизация

Внедрение систем умного управления и автоматизации электросплавочного процесса позволяет оптимизировать расход энергии и повысить качество конечной продукции. Современные цифровые технологии, например системы искусственного интеллекта (ИИ) и машинного обучения, анализируют данные в режиме реального времени и корректируют параметры работы электропечей.

Такой подход обеспечивает более точное соблюдение технологических условий, снижая потери сырья и энергоносителей. Инновационные программные решения позволяют прогнозировать технические неисправности и предотвращать внеплановые простои, что положительно сказывается на экономике и экологичности производства.

Системы мониторинга и управления энергопотреблением

Комплексные системы мониторинга контролируют работу электросплавочных установок, измеряя ключевые параметры – ток, напряжение, температуру, атмосферу внутри печей. Полученные данные используются для оптимизации процессов и снижения потребления электроэнергии.

Автоматизация позволяет адаптировать режим работы под актуальные условия, предотвращая перегрев, перерасход электродов и сопутствующие потери энергии, а также сокращая выбросы вредных газов.

Моделирование и оптимизация технологических процессов

Использование компьютерного моделирования физических и химических процессов электросплавки дает возможность прогнозировать влияние изменений технологических параметров на эффективность производства и экологическую безопасность. Это позволяет создавать более устойчивые и продуктивные схемы работы, минимизирующие углеродный след.

Оптимизация включает точную регулировку состава сырья, режимов нагрева и вентиляции, а также выбор оптимальных режимов электропитания.

Экономические и экологические выгоды от внедрения инноваций

Инновационные методы электросплавки не только способствуют снижению углеродного следа, но и обеспечивают значительные экономические преимущества. Сокращение потребления электрической энергии ведет к уменьшению производственных затрат.

Стабильность и повышение качества выплавляемых сплавов усиливает конкурентоспособность продукции на мировом рынке. Улучшение экологической репутации предприятий способствует выполнению международных стандартов и положительно влияет на инвестиционную привлекательность металлургических компаний.

Таблица: Сравнительный анализ традиционных и инновационных методов

| Параметр | Традиционные методы | Инновационные методы |

|---|---|---|

| Энергопотребление | Высокое, 1,2-1,5 МВт·ч/т | Снижено на 20-40% |

| Выбросы CO2 | Значительные, связаны с ископаемой энергией | Минимизируются за счет ВИЭ и оптимизации процессов |

| Качество продукции | Достаточное, с вариациями | Улучшенное, стабильное |

| Эксплуатационные расходы | Высокие из-за износа и потерь энергии | Снижены благодаря новым материалам и автоматизации |

Заключение

Современная металлургия сталкивается с необходимостью радикального снижения экологического воздействия, в частности уменьшения углеродного следа производства. Инновационные методы электросплавки, включая применение индукционных печей с точным управлением, использование возобновляемых источников энергии, внедрение новых материалов и цифровизацию процессов, имеют потенциал значительно повысить устойчивость и энергоэффективность металлургических предприятий.

Комплексный подход к модернизации электросплавочных технологий позволяет не только удовлетворять строгие экологические стандарты, но и обеспечивать экономическую выгоду за счет снижения затрат на электроэнергию и повышения качества продукции. Внедрение таких инноваций является важным шагом для создания экологически чистой и конкурентоспособной металлургической отрасли будущего.

Какие инновационные технологии электросплавки помогают снизить углеродный след металлургического производства?

Современные методы включают использование энергоэффективных индукционных и дуговых печей, а также систем рекуперации тепла. Применение автоматизированного управления процессом позволяет оптимизировать расход электроэнергии и сырья, минимизируя выделение парниковых газов. Кроме того, интеграция возобновляемых источников энергии, таких как солнечная или ветровая, в электросплавные установки значительно сокращает углеродный след производства.

Как использование альтернативных электродов и флюсов влияет на экологичность процесса электросплавки?

Использование электродов и флюсов с низким содержанием вредных компонентов уменьшает выброс вредных газов и пыли в процессах плавки. Например, замена графитовых электродов на материалы с повышенной стойкостью или применение безфлюсовых технологий сокращает образование оксидов и других загрязнителей. Это не только снижает углеродный след, но и улучшает условия труда на металлургических предприятиях.

В чем преимущество интеграции систем мониторинга и анализа данных в электросплавке для устойчивого производства?

Системы мониторинга позволяют в режиме реального времени контролировать ключевые параметры процесса — температуру, состав шихты, уровень выбросов и энергопотребление. Анализ накопленных данных помогает выявить неэффективные этапы и оперативно внедрять корректировки. Таким образом достигается не только снижение углеродных выбросов, но и экономия ресурсов, повышение качества продукции и общая устойчивость металлургического производства.

Какие перспективы использования водородной электросплавки в металлургии для снижения углеродного следа?

Водород выступает как чистый восстановитель вместо традиционного углерода, что позволяет практически исключить выбросы CO₂ в процессе сплавки. Технологии водородной электросплавки активно развиваются и демонстрируют потенциал для масштабного применения, особенно в производстве стали и специальных сплавов. Это требует модернизации оборудования и создания инфраструктуры для надежного снабжения водородом, но открывает путь к кардинальному снижению экологической нагрузки металлургической промышленности.

Как реально внедрить инновационные методы электросплавки на действующих металлургических предприятиях?

Для успешного внедрения необходимо проведение комплексного аудита текущих процессов с целью выявления зон наибольших энергопотерь и выбросов. Затем следует этап модернизации оборудования и обучения персонала новым технологиям. Важна поддержка со стороны государства в виде субсидий и нормативных стимулов. Пилотные проекты и сотрудничество с научно-исследовательскими институтами позволяют адаптировать инновации под конкретные производственные условия, минимизируя риски и обеспечивая устойчивую экономическую отдачу.