Введение в проблему получения мелкозернистых сплавов в сталелитии

Современное сталелитие постоянно развивается в направлении повышения качества и прочностных характеристик металлических изделий. Одним из ключевых аспектов улучшения свойств стали является контроль размера и распределения зерен в структуре материала. Мелкозернистая структура характеризуется значительно улучшенными механическими свойствами, такими как прочность, пластичность и износостойкость. Особенно востребованы методы, позволяющие получать сплавы с мелкими зернами при минимальных затратах и высокой технологической эффективности.

Традиционные методы термической обработки и механического воздействия обладают ограничениями в контроле размера зерна и однородности структуры. В этой связи инновационные электролитические методы представляют собой перспективное направление, позволяющее получать мелкие сплавные зерна непосредственно во время процесса плавки или на стадии кристаллизации сплава за счёт активного влияния электрических и химических факторов.

Основы электролитических методов в сталелитии

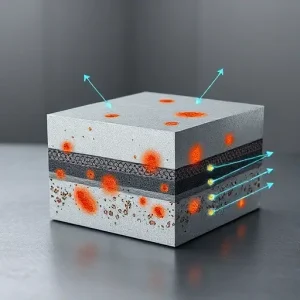

Электролитические методы основываются на использовании электролиза и связанных с ним электрохимических процессов для управления структурой и морфологией металлических расплавов. Их применение в сталелитии направлено на активизацию процессов гомогенизации, ускорение кристаллизации и контроль микро- и наноразмерных особенностей зерен сплавов.

В основе методов лежит взаимодействие между электролитом, электродами и расплавом, которое позволяет влиять на стадии зарождения и роста кристаллов в литейном материале. Эти процессы могут быть направлены на стимулирование образования множества центров кристаллизации, что ведёт к получению более мелкозернистой структуры.

Электролитические методы как альтернатива традиционным способам

В сравнении с традиционными способами термомеханической обработки и термического модифицирования, электролитические методы предлагают следующие преимущества:

- Возможность тонкого регулирования структуры в процессе кристаллизации без дополнительной механической обработки.

- Повышение однородности зеренного состава за счет равномерного распределения центров кристаллизации.

- Снижение энергетических затрат на последующую обработку сталей.

- Уменьшение дефектов, таких как перегрев, пористость и раковины, которые часто возникают при традиционном литье.

Данные свойства делают электролитические технологии весьма перспективными для внедрения в современное сталелитейное производство.

Типы и механизмы инновационных электролитических методов

Инновационные подходы включают несколько основных направлений, каждое из которых отличается по принципу воздействия и технологическим особенностям. Ниже рассмотрены наиболее эффективные методы.

Импульсный электролиз в расплавах

Импульсный электролиз включает подачу электрического тока определённой частоты и амплитуды в расплав из стали или сплавов с целью управления процессами кристаллизации. Такой ток вызывает локальные изменения температуры и химического состава в припайной зоне, что способствует формированию большого числа центров кристаллизации.

Механизм воздействия основан на активации гетерогенных центров, создании микросегрегаций и ускорении диффузионных процессов. В результате уменьшается размер зерен и повышается гомогенность сплава. Практические исследования показали снижение среднего размера зерен на 20-40% по сравнению с традиционными методами.

Электрохимическое легирование и модификация

Данный метод предусматривает введение легирующих элементов прямо во время электролитического процесса за счёт контролируемого переноса ионов в расплав. Электрохимическое легирование активно влияет на фазовый состав и характер роста кристаллов, что способствует формированию мелкой зернистой структуры.

Модификация структуры достигается за счёт селективного осаждения и распределения легирующих элементов, которые замедляют рост крупных зерен, ограничивая их развитие и стимулируя зарождение новых центров кристаллизации.

Электромагнитное воздействие в сочетании с электролизом

Сочетание магнитных полей с электролизом создаёт дополнительные эффекты перемешивания и активного перемещения ионов и частиц в расплаве. Электромагнитные силы способствуют равномерному распределению температуры и химических элементов, что предотвращает дефекты и способствует равномерному осаждению мелких зерен.

Такие методы часто применяются совместно с импульсным электролизом, образуя комплексный способ воздействия, эффективный для получения сплавов с модифицированной зернистой структурой и улучшенными эксплуатационными характеристиками.

Преимущества и технологические аспекты внедрения электролитических методов

Внедрение электролитических методов требует учёта технологических особенностей производства и возможных ограничений. Однако преимущества этих технологий значительно превышают сложности их реализации.

Ключевые преимущества включают:

- Повышение качества продукции: улучшение однородности структуры и снижение дефектов обеспечивает повышение эксплуатационных характеристик готовых изделий.

- Увеличение производительности: ускорение процессов кристаллизации и уменьшение необходимости в дополнительных обработках повышает общую эффективность производства.

- Экологическая безопасность: снижение потребления энергоемких процессов и уменьшение выбросов загрязняющих веществ.

Техническая реализация на промышленных предприятиях

Внедрение инновационных электролитических методов требует интеграции специальных комплексов, включающих источники питания с регулируемыми параметрами тока, электролитические ванны с устойчивыми электродами и системы управления процессом в реальном времени.

Особое внимание уделяется разработке автоматизированных систем контроля, которые могут мониторить режимы электролиза и корректировать их с учётом параметров сплава и заданных требований к структуре. Анализ и оптимизация технических условий позволяют обеспечить стабильность и повторяемость результатов.

Примеры успешного применения и результаты исследований

Современные научные исследования и опыт ряда сталелитейных предприятий подтверждают эффективность инновационных электролитических методов. В ряде компаний наблюдается значительное снижение размера зерен и повышение однородности структуры при одновременном снижении затрат на последующую термическую обработку.

Например, в ходе экспериментов с использованием импульсного электролиза удалось уменьшить средний размер зерна стали марки 40Х на 30%, при этом улучшились такие показатели, как ударная вязкость и сопротивление усталости. Аналогичные результаты достигнуты при применении электрохимического легирования с использованием ванадия и молибдена, что повысило износостойкость изделий.

Сравнительные данные по характеристикам сплавов

| Параметр | Традиционный метод | Электролитический метод | Прирост, % |

|---|---|---|---|

| Средний размер зерен, мкм | 50 | 30 | -40% |

| Ударная вязкость, Дж/см² | 30 | 42 | +40% |

| Устойчивость к усталости, циклы | 1.2×106 | 1.6×106 | +33% |

| Энергозатраты на обработку, кВт·ч | 100 | 75 | -25% |

Перспективы развития и интеграции электролитических технологий

В ближайшем будущем можно ожидать дальнейшее совершенствование электролитических методов, в том числе за счёт внедрения новых материалов электродов, оптимизации параметров электролиза и использования искусственного интеллекта для управления процессами.

Данная область находится на стыке металлургии, электрохимии и материаловедения, что открывает широкие возможности для междисциплинарных исследований и инноваций. Разработка новых электролитов и способов их применения позволит дополнительно улучшить структуру и свойства сталей.

Возможности гибридных технологий

Особенную перспективу представляют комбинированные методы, объединяющие электролитическое воздействие с лазерной обработкой, плазменной активацией или нанокомпозитными добавками. Такие комплексные технологии позволяют комплексно влиять на структуру сплавов, добиваясь рекордных показателей прочности и долговечности.

Развитие подобных систем усилит конкурентные преимущества сталелитейных предприятий и позволит создавать материалы нового поколения для авиационной, автомобильной и энергетической промышленности.

Заключение

Инновационные электролитические методы в сталелитии открывают новые горизонты для получения мелкозернистых сплавов с улучшенными эксплуатационными характеристиками. За счёт воздействия электрических и электрохимических факторов удаётся существенно снизить размер зерен, повысить однородность структуры и улучшить механические свойства, такие как прочность, пластичность и износостойкость.

Внедрение данных технологий способствует снижению производственных затрат, уменьшению дефектов материала и повышению экологической безопасности процессов сталеплавильного производства. Научные исследования и промышленные испытания подтверждают высокую эффективность электролитических методов и их перспективность для широкого применения в промышленности.

Дальнейшее развитие и интеграция этих технологий с современными методами автоматизации и искусственного интеллекта позволит создавать новые типы сталей и сплавов с заданными свойствами и высоким уровнем качества, что является ключевым фактором для развития современной металлургии и машиностроения.

Что такое электролитические методы получения мелких сплавных зерен в сталелитии?

Электролитические методы представляют собой технологические процессы, при которых материал подвергается воздействию электрического тока в электролитической среде. В сталелитии такие методы применяются для управления структурой металла за счёт формирования мелких сплавных зерен, что улучшает прочностные и эксплуатационные характеристики стали. Эти методы позволяют повысить однородность состава, сократить время термической обработки и улучшить физико-механические свойства конечного продукта.

Какие преимущества дают мелкие сплавные зерна в микроструктуре стали?

Мелкозернистая структура стали способствует повышению её прочности, твёрдости и износостойкости благодаря увеличению площади зерненных границ, которые препятствуют движению дислокаций. Также такая структура улучшает пластичность и сопротивляемость коррозии. В итоге изделия из стали с мелкими сплавными зернами обладают более длительным сроком службы и лучшими эксплуатационными характеристиками, что крайне важно в ответственных конструкциях и высоконагруженных деталях.

Какие технологии электролитического измельчения зерен наиболее эффективны в промышленности?

В промышленности наиболее перспективны методы электрохимического измельчения, включающие управляемое анодное растворение и электролитическую поляризацию. Также используются электроплазменные воздействия, которые способствуют быстрой кристаллизации с мелкозернистой структурой. Эти технологии позволяют контролировать скорость охлаждения и скорость доставки электролита, что даёт точную регулировку размера зерен. Практическое применение таких методов уже показало значительное улучшение качества сталей при оптимальных экономических затратах.

Как внедрение инновационных электролитических методов влияет на экологическую и экономическую эффективность сталелитейного производства?

Инновационные электролитические методы позволяют снизить энергозатраты за счет сокращения продолжительности термообработки и уменьшения температуры плавления за счёт улучшенной структуры металла. Это снижает выбросы парниковых газов и загрязняющих веществ. Кроме того, улучшенное качество продукции сокращает количество брака и отходов. В долгосрочной перспективе это ведёт к снижению себестоимости стали и снижению негативного воздействия на окружающую среду, что делает данные технологии особенно привлекательными для устойчивого развития отрасли.

Какие перспективы развития электролитических методов в будущем сталелитии?

Будущее развитие электролитических методов связано с интеграцией цифровых технологий и систем автоматического контроля, которые позволят в реальном времени оптимизировать параметры электролиза для достижения требуемой микроструктуры. Также активно исследуются комбинированные методы, совмещающие электрохимию с нанотехнологиями и плазменными обработками для создания сверхмелких и равномерных зерен. Ожидается, что такие инновации позволят значительно повысить эксплуатационные свойства стали и внедрить новые сплавы с уникальными характеристиками.