Введение в современные технологии мониторинга сварочных швов

Сварочные швы являются критически важными элементами в конструкциях различных инженерных систем — от трубопроводов и строительных сооружений до авиационной и автомобильной промышленности. От качества сварки напрямую зависит прочность и надежность конечного изделия, а значит, и безопасность эксплуатации. В силу этого современные производители и эксплуатационные организации внедряют инновационные методы контроля и мониторинга для предотвращения аварий, связанных с дефектами сварных соединений.

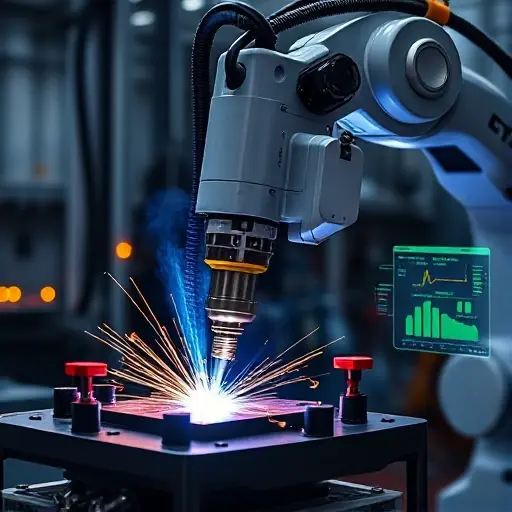

Традиционные методы контроля, такие как визуальный осмотр, ультразвуковая дефектоскопия и радиографический контроль, хотя и эффективны, оказываются недостаточными для своевременного обнаружения скрытых дефектов и динамического изменения состояния шва в процессе эксплуатации. В ответ на эти вызовы возникла инновационная система автоматического мониторинга сварочных швов, которая сочетает в себе преимущества современных сенсорных технологий, искусственного интеллекта и систем обработки больших данных.

Принципы работы автоматической системы мониторинга сварочных швов

Инновационная система автоматического мониторинга основана на постоянном сборе и анализе информации о состоянии сварочного шва в реальном времени. Основой системы являются высокоточные сенсоры, размещаемые непосредственно на сварных соединениях или в их непосредственной близости. Эти сенсоры могут измерять широкий спектр параметров: акустические сигналы, вибрации, температурные изменения, деформации и наличие микротрещин.

Данные, собранные с помощью сенсоров, передаются в центральную систему обработки, где используются алгоритмы машинного обучения и искусственного интеллекта для выявления аномалий и прогнозирования развития дефектов. Такая интеллектуальная обработка позволяет не только фиксировать текущие проблемы, но и прогнозировать возможные аварийные ситуации за счет анализа тенденций изменений параметров сварочного шва.

Компоненты системы и их задачи

Основные компоненты инновационной системы включают в себя:

- Датчики и сенсоры: акустические, ультразвуковые, температурные, оптические, деформационные — все они используются для многопараметрического контроля шва.

- Модуль сбора и передачи данных: обеспечивает надежную коммуникацию между сенсорами и центральным сервером, часто реализуется с использованием беспроводных технологий для удобства установки и эксплуатации.

- Сервер обработки данных с искусственным интеллектом: тут происходит сложный анализ информации, выявление дефектов на ранних стадиях и формирование отчетов для инженеров.

- Пользовательский интерфейс: предназначен для визуализации состояния сварочных швов и оперативного информирования специалистов о рисках и текущих проблемах.

Технологии и методы анализа данных

Современные системы мониторинга сварочных швов применяют разнообразные аналитические методы:

- Обработка акустических сигналов: выявление звуковых паттернов, характерных для распространения трещин или образования внутренних дефектов.

- Ультразвуковая томография: создает трёхмерное изображение внутренней структуры шва для точного определения зон повреждений.

- Машинное обучение и нейронные сети: используются для классификации дефектов и прогнозного моделирования развития аварийных ситуаций на основе накопленных данных и исторического опыта.

- Анализ температурного режима: позволяет выявлять перегревы или изменения тепловых характеристик, свидетельствующие о дефектах шва или некорректном режиме сварки.

Преимущества внедрения автоматических систем мониторинга

Инновационная система мониторинга сварочных швов имеет целый ряд преимуществ по сравнению с традиционными методами контроля. Во-первых, она обеспечивает непрерывный мониторинг в режиме реального времени без необходимости приостанавливать производственные процессы или эксплуатацию оборудования.

Во-вторых, благодаря интеллектуальному анализу данных система значительно повышает точность диагностики, уменьшая количество ложных срабатываний и пропусков критически важных дефектов. Это снижает риски аварий и позволяет значительно экономить на ремонтах и внеплановых остановках.

Наконец, система обеспечивает автоматическую отчетность, что упрощает работу инженеров и технических специалистов, снижая вероятность человеческой ошибки и ускоряя принятие решений.

Экономическая эффективность и безопасность

Внедрение автоматических систем мониторинга сварочных швов способствует значительному снижению затрат на техническое обслуживание и профилактику аварий. Предотвращение аварийных ситуаций и раннее выявление дефектов позволяет избежать дорогостоящих ремонтов и простоев.

С точки зрения безопасности, постоянный мониторинг обеспечивает высокую надежность сварных конструкций. Это критично в нефтегазовой отрасли, энергетике и транспортной инфраструктуре, где аварии могут привести к серьезным экологическим и экономическим последствиям.

Практические примеры и кейсы внедрения

Уже сегодня инновационные системы автоматического мониторинга успешно применяются в различных отраслях промышленности. Например, в нефтегазовой сфере мониторинг сварочных швов трубопроводов позволяет своевременно выявлять коррозионные дефекты и повреждения от механических воздействий. Это значительно продлевает срок службы труб и снижает риск аварийных разливов.

В атомной энергетике подобные технологии используются для контроля состояния сварных соединений на реакторах и системах охлаждения, что повышает общую безопасность и предотвращает риски аварий, связанных с нарушением герметичности.

Таблица: Сравнительный анализ традиционного и автоматического мониторинга сварочных швов

| Критерий | Традиционный контроль | Автоматическая система мониторинга |

|---|---|---|

| Частота осмотров | Периодическая (раз в несколько месяцев/лет) | Постоянный, в режиме реального времени |

| Точность выявления дефектов | Средняя; зависит от квалификации оператора | Высокая; основана на аналитике ИИ и многопараметрических данных |

| Время реакции на проблемы | От нескольких дней до недель | Мгновенное информирование |

| Затраты на контроль | Высокие из-за отправки специалистов и простоя оборудования | Низкие при долгосрочной эксплуатации и масштабировании |

| Риск ошибок | Высокий из-за человеческого фактора | Минимальный благодаря автоматизации и искусственному интеллекту |

Перспективы развития и внедрения новых технологий

С каждым годом технологии автоматического мониторинга сварочных швов становятся все более совершенными. Разработка новых датчиков с повышенной чувствительностью, интеграция с системами индустриального Интернета вещей (IIoT) и использование расширенной аналитики на базе больших данных обеспечивают новые возможности для обеспечения надежности конструкций.

Также ведутся работы по внедрению роботизированных систем, способных самостоятельно проводить обследование и ремонт сварочных швов на основании данных мониторинга. Это особенно актуально для труднодоступных и опасных для человека объектов, таких как подводные трубопроводы или внутренние поверхности промышленных реакторов.

Роль искусственного интеллекта в будущем мониторинга

Искусственный интеллект и машинное обучение обеспечивают непрерывное улучшение качества диагностики. Со временем системы смогут не только выявлять дефекты, но и самостоятельно подбирать оптимальные методы их устранения, прогнозировать сроки необходимого технического обслуживания и формировать рекомендации, основанные на анализе опыта эксплуатации аналогичных объектов.

Заключение

Инновационная система автоматического мониторинга сварочных швов представляет собой следующий этап развития технологии контроля качества сварки, обеспечивающий высокий уровень безопасности и надежности конструкций. Постоянный сбор данных, интеллектуальный анализ с использованием искусственного интеллекта и оперативное информирование позволяют значительно снизить риски аварийных ситуаций и оптимизировать процессы технического обслуживания.

Внедрение таких систем уже доказало свою эффективность в различных отраслях, включая нефтегазовую промышленность, энергетику и машиностроение, а перспективы развития – роботизация, IIoT и расширенная аналитика – открывают новые горизонты для повышения безопасности и экономической эффективности.

Таким образом, автоматический мониторинг сварочных швов не только улучшает качество контроля, но и становится неотъемлемой частью комплексной системы обеспечения надежности и безопасности современных технических объектов.

Как работает инновационная система автоматического мониторинга сварочных швов?

Система использует датчики и специализированные программные алгоритмы для непрерывного контроля качества сварочных швов в режиме реального времени. Она фиксирует параметры, такие как температура, напряжение и микротрещины, и анализирует их для выявления потенциальных дефектов. При обнаружении отклонений система автоматически отправляет предупреждения, позволяя оперативно принять меры и предотвратить аварии.

Какие преимущества автоматического мониторинга по сравнению с традиционными методами контроля сварочных швов?

Автоматическая система мониторинга обеспечивает более высокую точность и непрерывность контроля, что значительно снижает риск пропуска дефектов. В отличие от ручного осмотра, она позволяет выявлять микротрещины и другие повреждения на ранних стадиях. Кроме того, такая система сокращает затраты на инспекцию и уменьшает время простоя оборудования благодаря своевременному обнаружению проблем.

Возможно ли интегрировать систему в существующую производственную линию без существенных изменений?

Да, современные решения проектируются с учетом гибкости и совместимости с различными промышленными системами. Интеграция обычно требует минимальных изменений, так как система оснащена адаптируемыми интерфейсами и может быть настроена под конкретные задачи предприятия. Это позволяет быстро внедрить инновационную технологию без значительных затрат на переоборудование.

Какие меры безопасности обеспечивает система при обнаружении критических дефектов в сварочных швах?

При выявлении серьезных отклонений система автоматически генерирует аварийные сигналы и может инициировать процедуры экстренной остановки оборудования для предотвращения аварийных ситуаций. Кроме того, она хранит все данные о дефектах для последующего анализа и отчетности, что помогает улучшать производственные процессы и повышать безопасность на предприятии.

Как система помогает в повышении качества продукции и снижении эксплуатационных расходов?

Постоянный мониторинг и своевременное обнаружение дефектов предотвращают выход некачественной продукции и уменьшает риск дорогостоящих ремонтов и простоев. Анализ данных позволяет оптимизировать процессы сварки и улучшать квалификацию персонала. В результате предприятие получает более надежные изделия и сокращает расходы на контроль и устранение неисправностей.