Введение в автоматизацию систем вакуумного удаления шлака

В современных промышленных процессах эффективность и качество обработки материалов играют ключевую роль в достижении конкурентных преимуществ. Одной из актуальных задач является оптимизация систем удаления шлака, особенно в металлургии, литейном производстве и других сферах, где образование продуктов отходов происходит на регулярной основе. Вакуумное удаление шлака представляет собой технологию, позволяющую обеспечить быстрый и качественный сбор сыпучих и жидких отходов, значительно улучшая условия работы и снижающие расход материалов.

Автоматизация таких систем становится не просто дополнительной опцией, а необходимостью для снижения операционных затрат и повышения эффективности производственного процесса. Она позволяет минимизировать человеческий фактор, улучшить точность работы оборудования и организовать непрерывный контроль над процессом удаления шлака. В данной статье рассмотрим ключевые аспекты внедрения автоматизированных систем вакуумного удаления шлака, их преимущества и технические особенности, а также влияние на экономику производства и качество конечной продукции.

Технические основы вакуумного удаления шлака

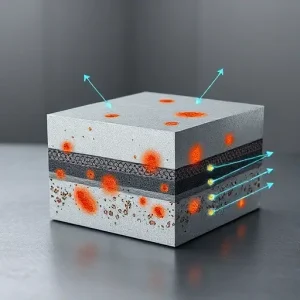

Вакуумные системы удаления шлака основаны на принципе создания разреженного воздуха (вакуума) для эффективного всасывания и транспортировки отходов. Как правило, они включают в себя вакуумные насосы, трубопроводы, сборные ёмкости и фильтры для отделения твердой фазы.

Основная задача такой системы — обеспечить быстрое и безопасное удаление шлака с производственной линии, при этом минимизируя загрязнение окружающей среды и затраты на обслуживание. В отличие от механических или ручных методов, вакуумное удаление позволяет обрабатывать большие объемы отходов с меньшими энергетическими затратами и меньшим риском повреждения оборудования.

Компоненты системы и их функции

Современная автоматизированная вакуумная система обычно состоит из следующих ключевых элементов:

- Вакуумный насос: обеспечивает необходимое давление для создания потока воздуха, который захватывает и транспортирует шлак;

- Трубопровод и насадки: направляют всасывающий поток к месту образования шлака и далее к сборной емкости;

- Система фильтрации: отделяет твердый шлак от воздуха, предотвращая выбросы и загрязнение;

- Система управления и датчики: обеспечивают автоматический контроль процесса, оповещение и регулирование параметров.

Такое техническое оснащение позволяет повысить производительность системы и улучшить качество удаления шлака за счет адаптивного управления и быстрого реагирования на изменения в процессе производства.

Преимущества автоматизации в вакуумном удалении шлака

Автоматизация процессов вакуумного удаления шлака значительно расширяет возможности производства. Во-первых, автоматические системы обеспечивают стабильность работы независимо от сложности технологического процесса и характеристик шлака. Во-вторых, снижается необходимость постоянного контроля со стороны оператора, что уменьшает вероятность ошибок и человеческого фактора.

Кроме того, автоматизация способствует оптимизации затрат на электроэнергию и материалы, так как системы подстраиваются под текущую загрузку и изменяют интенсивность работы насосов и фильтров. Это обеспечивает экономию ресурсов и увеличивает срок службы оборудования.

Экономический эффект от автоматизации вакуумных систем

Одним из ключевых критериев внедрения новых технологий является экономическая целесообразность. Автоматизация вакуумного удаления шлака позволяет сократить прямые и косвенные затраты, связанные с эксплуатацией и техническим обслуживанием оборудования.

Производственные компании отмечают следующие экономические преимущества:

- Снижение затрат на заработную плату за счет сокращения численности обслуживающего персонала;

- Уменьшение простоев оборудования за счет своевременного обнаружения сбоев и перехода в аварийный режим;

- Сокращение расходов на ремонт и замену деталей благодаря снижению износа оборудования;

- Экономия энергии за счет применения интеллектуальных систем управления мощностью вакуумных насосов.

Таким образом, внедрение автоматических систем не только повышает качество и скорость удаления шлака, но и существенно снижает себестоимость производственного цикла.

Факторы, влияющие на окупаемость автоматизации

Окупаемость вложений в автоматизацию систем вакуумного удаления шлака зависит от следующих факторов:

- Объем производства и частота образования шлака. Чем выше показатели, тем быстрее окупается система;

- Стоимость традиционных методов удаления шлака и затраты на их обслуживание;

- Техническая сложность процесса и требуемый уровень чистоты продукции;

- Стоимость автоматизированного оборудования и его интеграции в существующее производство;

- Квалификация персонала и возможности обучения для работы с новым оборудованием.

Правильный анализ и подбор оптимальных компонентов системы позволяют добиться максимального эффекта при разумных инвестициях.

Повышение чистоты и безопасности производства

Удаление шлака посредством вакуумных систем существенно повышает уровень чистоты на производственных линиях. Автоматизация же гарантирует стабильное качество очистки, снижая вероятность попадания отходов в зоны обработки или хранения выпускаемой продукции.

Кроме того, вакуумное удаление уменьшает пылевые выбросы и снижает уровень загрязнения воздуха, что благоприятно сказывается на здоровье работников и охране окружающей среды. Системы фильтрации, интегрированные в автоматические установки, обеспечивают высокую степень отделения твердых частиц с последующей утилизацией или переработкой шлака.

Особенности автоматического управления процессом удаления

Интеллектуальные системы управления с использованием датчиков давления, загрязнённости фильтров и уровня отходов позволяют адаптировать режим работы оборудования. Например, при увеличении концентрации шлака в линиях система автоматически повышает мощность насосов или запускает циклы очистки фильтров без участия оператора.

Такая динамическая настройка обеспечивает защиту оборудования от перегрузок и увеличивает качество очистки воздуха и поверхностей, а также снижает вероятность аварий и простоев производства.

Внедрение систем визуального контроля и датчиков

Современные технологии включают в себя камеры наблюдения, датчики температуры и влажности, уровень заполнения емкостей и прочие приборы, позволяющие создать единое информационное пространство для мониторинга процесса в реальном времени. Эти данные интегрируются в центральный контроллер, который самостоятельно принимает решения или выдает рекомендации оператору.

В результате уменьшается количество ошибок, связанных с человеческим фактором, обеспечивается прозрачность и предсказуемость производственного процесса.

Практические примеры и рекомендации по внедрению

Внедрение автоматизированных систем вакуумного удаления шлака требует комплексного подхода, включающего анализ текущих процессов, проектирование системы, интеграцию оборудования и обучение персонала.

Опыт успешных предприятий показывает, что тщательная подготовка на этапе проектирования и тестирования значительно сокращает сроки запуска и повышает эффективность эксплуатации. Важным аспектом является и гибкость систем, позволяющая модернизировать оборудование при изменении технологических условий.

Этапы внедрения автоматизации

- Аудит технологических процессов: определение объема шлака, условий удаления, существующих проблем;

- Разработка технического задания: выбор параметров системы, оборудования, средств управления;

- Проектирование и монтаж оборудования: установка вакуумных насосов, прокладка трубопроводов, установка сенсорики;

- Тестирование и отладка системы: проверка работы в различных режимах, обучение персонала;

- Ввод в эксплуатацию и мониторинг эффективности: оценка экономических и производственных показателей.

Советы по оптимизации эксплуатации

- Регулярное техническое обслуживание и своевременная замена фильтров продлевают срок службы оборудования;

- Настройка программного обеспечения управления под конкретные условия помогает снизить энергозатраты;

- Обучение операторов работе с системой и контролю параметров предотвращает аварии и потери производительности;

- Использование дополнительных модулей аналитики для прогнозирования поломок повышает надежность.

Заключение

Автоматизация систем вакуумного удаления шлака является эффективным инструментом для повышения производительности, снижения затрат и улучшения качества производственного процесса. Современные технологии позволяют создавать комплексные решения, способные обеспечить непрерывный контроль за состоянием оборудования и качеством удаления отходов на всех этапах.

Внедрение таких систем приносит значительные экономические выгоды за счет оптимизации энергопотребления, сокращения затрат на персонал и техническое обслуживание, а также повышения безопасности и экологичности производства. Правильный выбор оборудования, грамотное проектирование и опытное сопровождение процесса внедрения являются залогом успешной реализации автоматизации и устойчивого развития предприятия.

Какие основные преимущества автоматизации систем вакуумного удаления шлака?

Автоматизация систем вакуумного удаления шлака позволяет значительно повысить эффективность процесса за счет точной и своевременной очистки рабочих зон. Это снижает затраты на ручной труд и сокращает простой оборудования. Кроме того, автоматизация улучшает качество очистки, уменьшая загрязнения и повышая чистоту конечного продукта, что особенно важно для металлургических и химических производств.

Какой тип датчиков и управляющего оборудования наиболее подходит для таких систем?

Для автоматизации вакуумного удаления шлака обычно применяются датчики уровня, давления и температуры, которые обеспечивают постоянный мониторинг состояния отходов и вакуумной системы. Управляющее оборудование включает программируемые логические контроллеры (ПЛК) и системы SCADA, позволяющие оперативно реагировать на изменения и оптимизировать параметры работы для снижения энергозатрат и повышения надежности.

Каким образом автоматизация влияет на безопасность производственного процесса?

Автоматизация снижает необходимость участия персонала в опасных зонах, уменьшая риск травм и аварий. Системы автоматического контроля и аварийного отключения обеспечивают своевременное реагирование на отклонения в работе, предотвращая потенциальные аварии и поломки. Это особенно важно при работе с высокотемпературным шлаком и токсичными отходами.

Как можно интегрировать систему вакуумного удаления шлака с другими производственными процессами?

Интеграция возможна через централизованные системы управления, которые объединяют процессы очистки, транспортировки и утилизации шлака. Такая интеграция обеспечивает прозрачность данных, позволяет автоматически планировать техническое обслуживание и оптимизировать использование ресурсов, что снижает общие операционные затраты и повышает производительность.

Какие экономические эффекты можно ожидать от внедрения автоматизированной вакуумной системы удаления шлака?

Внедрение автоматизации приводит к сокращению затрат на ручной труд, снижению простоев оборудования и уменьшению потерь сырья из-за отсутствия своевременной очистки. Также повышается качество продукции, что может увеличить её рыночную стоимость. В долгосрочной перспективе экономия на энергоресурсах и материалах, а также уменьшение расходов на ремонт и обслуживание, обеспечивает быструю окупаемость инвестиций.